Faites place aux microcapteurs

C’est dans l’univers sans poussières des salles blanches que naissent les capteurs miniatures et l’électronique du futur.

Ici, on ne badine pas avec la poussière ! Sas de surpression, combinaison de protection, surchaussures, air renouvelé trois fois par heure, pour réaliser leurs microcomposants : les micro-électroniciens ont besoin d’une atmosphère irréprochable. Et cela ne s’improvise pas.

Microcapteurs et multiapplications

D’autant que les capteurs miniatures sont en plein essor. Leur fiabilité, leur mode de réponse rapide et leur faible coût de fabrication intéressent aussi bien le secteur de la santé que celui de l’agroalimentaire, en passant par l’environnement, les télécommunications, l’automobile ou l’habitat.

« L’agrandissement de notre salle blanche a été inscrit dans le prochain contrat de projet État-Région pour répondre à cette nouvelle demande », explique Daniel Thouroude, directeur de l’Institut d’électronique et de té lécommunications de Rennes (IETR). Basée sur le campus de Beaulieu, à Rennes, cette salle est la seule qui soit dédiée en même temps à la recherche et à la formation. Elle fait d’ailleurs partie du Centre commun de microélectronique de l’Ouest (CCMO)(1) et accueille chaque année 250 étudiants. Les travaux n’ont pas encore commencé, mais les plans sont prêts et certaines machines ne vont pas tarder à arriver.

lécommunications de Rennes (IETR). Basée sur le campus de Beaulieu, à Rennes, cette salle est la seule qui soit dédiée en même temps à la recherche et à la formation. Elle fait d’ailleurs partie du Centre commun de microélectronique de l’Ouest (CCMO)(1) et accueille chaque année 250 étudiants. Les travaux n’ont pas encore commencé, mais les plans sont prêts et certaines machines ne vont pas tarder à arriver.

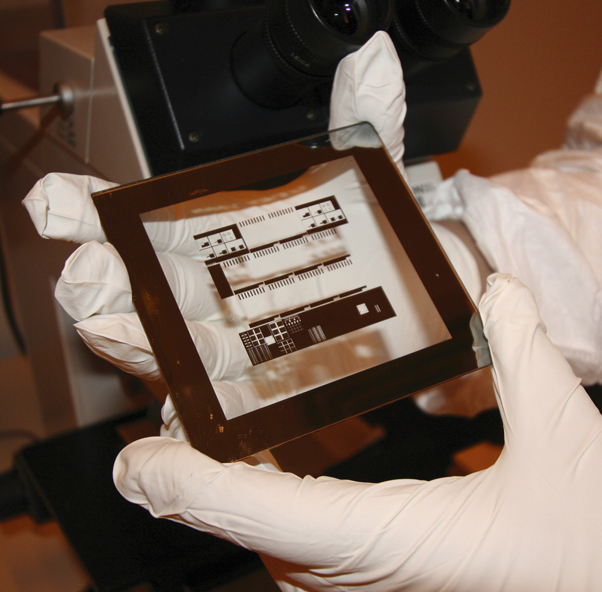

Il ne faut pas moins de trois semaines pour réaliser un biocapteur, quand toutes les étapes se déroulent correctement. Ici un des masques qui sert à réaliser les circuits intégrés.

© Nathalie Blanc

De nouveaux champs de recherche

« Grâce à ce nouvel équipement, nous allons élargir notre gamme de dépôt sur couches minces, explique Hervé Lhermite, responsable technique de la salle. Car pour des questions de qualité, chaque machine est dédiée au dépôt d’un matériau. Ces nouveaux appareils nous permettront aussi de faire des gravures plus fines et plus profondes, ce qui ouvre de nouveaux champs de recherche. »

Parmi les nouveaux défis relevés par les chercheurs, la fabrication de circuits électroniques sur verre et sur plastique pour réaliser des capteurs portables et facilement manipulables. Car si l’électronique traditionnelle, sur silicium, se fabrique à 1200°C, les supports de demain nécessitent d’être travaillés à 600, voir 200°C. De “l’ultrabasse” température pour les microélectroniciens !

Après les écrans LCD qui ont maintenant envahi nos salons, les appareils électroniques dernière génération, sur supports souples, vont bientôt quitter l’univers calfeutré des salles blanches.

(1)Le CCMO est lui-même intégré dans un réseau national de formation : le CNFM.

Tayeb Mohammed-Brahim

Tél. 02 23 23 57 77

brahim [at] univ-rennes1.fr (brahim[at]univ-rennes1[dot]fr)

Hervé Lhermite

herve.lhermite [at] univ-rennes1.fr (herve[dot]lhermite[at]univ-rennes1[dot]fr)

TOUT LE DOSSIER

du magazine Sciences Ouest