Le secret des bulles est percé

Ce laboratoire rennais travaille sur des problématiques industrielles. Ici la formation des bulles dans les fromages.

Trous réguliers dont la taille varie entre celle d’une cerise et d’une noix, ou trous plus ou moins arrondis allant de la taille d’une tête d’épingle à celle d’un petit pois ? Dans le monde du fromage, la taille des trous est très codifiée. Et constitue même un critère important d’achat pour le consommateur. Alors, gare aux changements dans la composition ou dans le procédé de fabrication dudit fromage, qui peuvent avoir des conséquences sur... ses trous !

Une thèse pour mesurer des trous

Pour compter et mesurer les trous, une des solutions est de couper le fromage à un instant t. Mais l’affinage est alors interrompu. Il faudra utiliser un autre fromage pour faire la même mesure un peu plus tard. Une autre piste consiste à aller frapper à la porte d’un laboratoire équipé pour cela : celui de François Mariette à Irstea(1) Rennes qui, depuis plus de vingt ans, utilise une technique d’imagerie connue, l’IRM, sur les produits agroalimentaires(2). Un étudiant vient justement d’y terminer sa thèse(3) sur un sujet intéressant directement un industriel : la hiérarchisation des mécanismes de formation des bulles dans les fromages à pâte cuite.

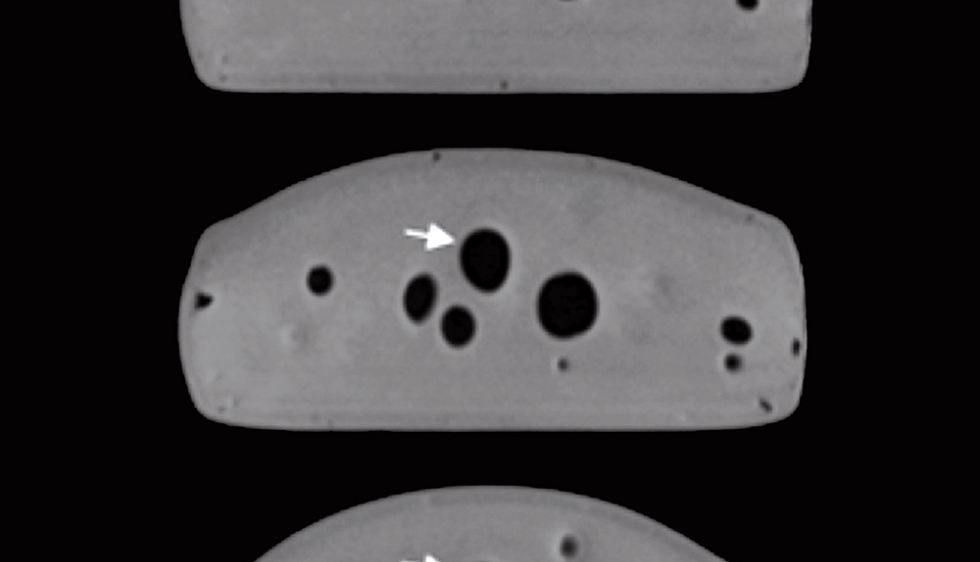

« Avec l’IRM, nous scannons le fromage en entier, pour obtenir une image en trois dimensions, commence François Mariette. Nous arrivons à détecter une bulle dès sa formation, quand elle mesure moins d’un millimètre, et nous la suivons ensuite individuellement pendant toute sa croissance. »

Les travaux ont débuté par un diagnostic sur plus de cent fromages industriels de composition et de mode d’affinage différents.

« Le but était d’établir une vraie base de donnée sur des situations industrielles puis de déterminer des variables sur lesquelles travailler plus particulièrement. Nous avons, par exemple, suivi l’influence du gradient de sel à l’intérieur du fromage », poursuit le chercheur. Le sel est en effet un inhibiteur des bactéries propioniques, qui libèrent le CO2 à l’origine des bulles. Ainsi, la quantité de CO2 émise a été mesurée à des endroits stratégiques dans le fromage, déterminés notamment en fonction du gradient de sel. « Nous avons aussi compté les bactéries, mesuré les indicateurs de leur métabolisme, et au final, tout est corrélé : plus on se déplace dans le cœur du fromage, moins il y a de sel et plus il y a bactéries ; la production de CO2 est alors plus importante et les bulles plus nombreuses. »

Entre la bulle et le fromage

Une autre approche du doctorant a été de mesurer les propriétés mécaniques de la pâte à l’interface entre la bulle et le fromage. Comme on s’y attend, elle est plus rigide en périphérie qu’au cœur de la meule mais, plus étonnant : les propriétés n’évoluent pas au cours du temps. « On ne peut donc pas les lier au gradient de sel, précise François Mariette. Nous avons essayé d’expliquer ces gradients de propriété mécanique par la structure et la microstructure de la pâte du fromage en allant observer les grains de caillé du fromage à des échelles de plus en plus petites, grâce à d’autres outils de microscopie. Mais cela n’a rien donné : le secret reste entier. »

Ce projet de recherche comportait un second volet, mené en parallèle dans le cadre d’une seconde thèse : la modélisation de la formation des bulles. « Nous sommes partis d’un modèle à une seule bulle, qui commence à bien tourner. Mais ce n’est que le premier tome de l’histoire et il existe une suite… » L’ensemble des résultats, confidentiels, ont été remis à l’industriel, qui souhaite rester anonyme. Mais c’est sûr, vous regarderez votre part d’emmental dans les trous !

(1)Institut national de recherche en sciences et technologies pour l’environnement et l’agriculture.

(2)Lire Le secret de la mie moelleuse dans Sciences Ouest n° 313 - octobre 2013.

(3)Thèse Cifre (Convention industrielle de formation par la recherche) menée entre le laboratoire d’Irstea et un industriel.

François Mariette

Tél. 02 23 48 21 78

francois.mariette [at] irstea.fr (francois[dot]mariette[at]irstea[dot]fr)

TOUT LE DOSSIER

du magazine Sciences Ouest